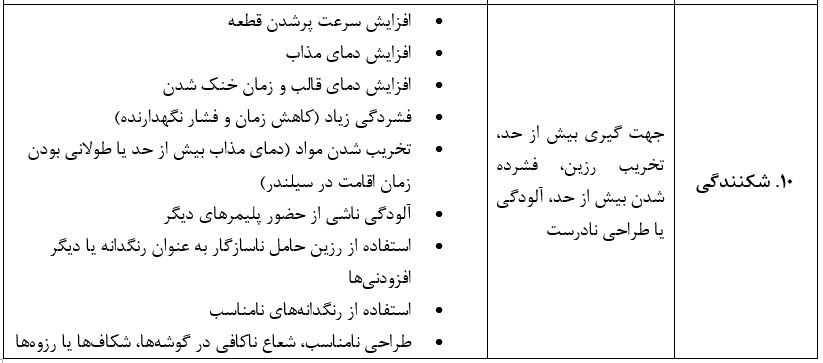

بیشتر نقص ها از یک منبع نشات می گیرند تغییر در فرآیند و/ یا مواد. هدف این است که به درستی تشخیص دهید که در واقع کدام یک باعث ایجاد نقص شده و بدانید که راهحل خاص چه موقع کار خواهد کرد. هنگام تولید تنظیمات زیر را در نظر بگیرید:

• یک تصویر ذهنی از آنچه باید اتفاق بیفتد،

• به دنبال تفاوت¬های آشکار باشید،

• در یک زمان فقط یک بار تغییر انجام دهید و

• اجازه دهید فرآیند پس از ایجاد تغییر، تثبیت شود.

بررسی ها نشان داده حدود 60٪ از نقایص ناشی از ماشین آلات و تجهیزات ، 20٪ از قالب و سیلندر، 10٪ از مواد و 10٪ از خطاي انسانی میباشد.

راهنماهای عیب یابی با انواع تجهیزات، مواد و محصولات، تنظیم میشوند (معمولاً موردنیاز هستند) برای انجام اقدامات سریع و صحیح در زمانی که محصولات با عملکردشان مطابقت نداشته باشند، این الزامات موردنیاز هستند. این رویکرد حل مسئله با رابطه کلی طراحی و ساخت متناسب می باشد.

برای درک مشکلات و یافتن راهحلهای احتمالی (و از بین بردن باورهای اشتباه)، مهم است رابطه بین ماشین و قابلیت های تجهیزات، متغیرهای پردازش پلاستیک و عملکرد محصولات را در نظر بگیریم. باید بین شرایط ماشین و متغیرهای پردازش تمایز قایل شویم. شرایط دستگاه میتواند شامل دمای عملکردی، فشار پشت قالب، سرعت چرخش مارپیچ، دمای دای، و غیره باشد. متغیرهای پردازش مانند شرایط مذاب در پلاستیکاتور و قالب، سرعت جریان ذوب در مقابل دما و غیره، خاصتر هستند. هنگام تنظیم راهنماهای عیبیابی و همچنین بررسی هرگونه مشکل یا حتی باز کردن بحث در مورد موضوعی فرضی ، مهم است كه اصطلاحاتی كه برای شناسایی یك مشکل مورد استفاده قرار میگیرد، قابل درک، واضح و صحیح تعریف شود.

ترجمه: سمیه صلاحی (شرکت پارس پولیکا)